|

|

||||

| Das Kurbelgehäuse.

Gegossen aus einer hochfesten Aluminiumlegierung im Sandguß mittels Holzmodell.

Da die Zylinderbank sämtliche Kühlbohrungen enthält, mußten die Auflageflächen für die Zylinder "nur" plangefräst und mit den Löchern für die Laufbuchsen, sie stehen unten aus den Zylindern heraus, sowie mit den Stehbolzengewinden versehen werden. Nicht zu vergessen die Öffnung für die Steuerkette. Unten sehen wir die Bearbeitung des Kurbelgehäuses, in der extra für diesen Zweck angefertigten Spannvorrichtung. Sie enthält Systembohrungen die es erlauben das Kurbelgehäuse in jeder notwendigen Bearbeitungsposition aufzuspannen ohne es jeweils neu ausrichten zu müssen. |

||||

|

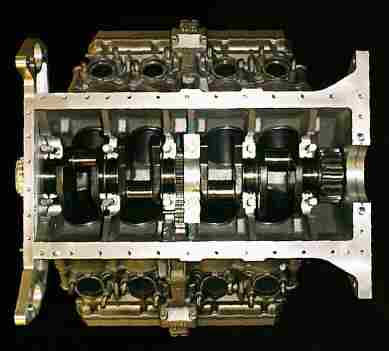

Das Gehäuse ist nun fertig bearbeitet.

|

|||

|

|

||||

|

Links das Kurbelgehäuse während der Bearbeitung.

|

|||

|

|

||||

|

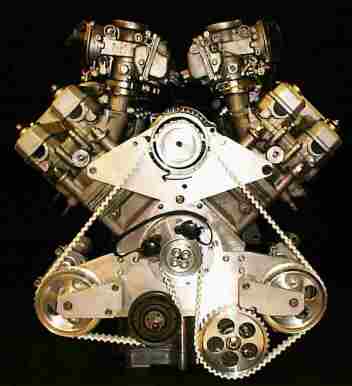

Fertig montierter Motor

Unten sehen wir die Stirnseite mit Stirndeckel. Dieser steht beidseitig über das Gehäuse hinaus und trägt die beiden Wasserpumpen. Darunter erkennt man die Riemenscheibe der Ölpumpe. Die dunkle Riemenscheibe ist die Spannrolle. In der Mitte die Kurbelwellenriemenscheibe und die Zündgeber. Oben zwischen den Vergasern hat die Lichtmaschine ihren Platz gefunden.  |

|||

Die

Kurbelwelle. Die

Kurbelwelle. |

||||

Links Blick ins Innere.

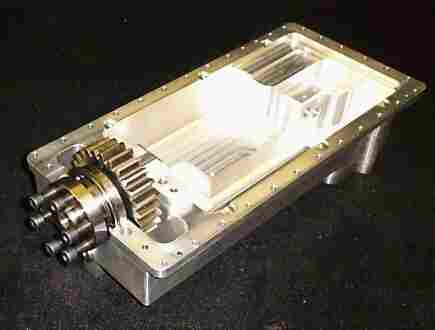

Links Blick ins Innere.Hier kann man auch das Zwischenrad des Nockenwellenantriebs erkennen. Es ist erforderlich um an der rechten Zylinderbank den richtigen Drehsinn der Nockenwellen zu erhalten. Unten die Ölwanne. Die Primärwelle mit Zahnrad ist eingebaut.  |

||||

|

|

||||

Links fräst Gunter das Kurbelgehäuse.

Links fräst Gunter das Kurbelgehäuse.

Rechts sitzt

Stephan

und macht Programme. |

||||

|

|

||||

-Da

ist er drin.-

-Da

ist er drin.-